行业资讯

SHENYANG TOTAL BEARINGS CO.,LTD

行业资讯

分类:行业资讯 发布时间2024-08-30 09:01 浏览量:1765

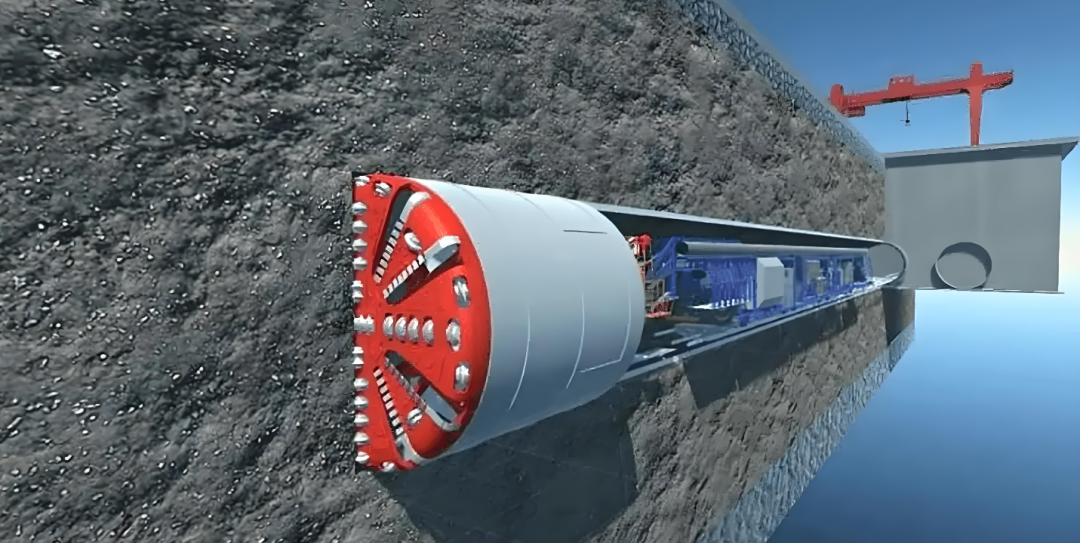

盾构机是地下工程智能成套装备的“王者”,而主轴承是盾构机的“心脏”。

这颗“心脏”直面盾构机超重载、大偏载、频变载等极端恶劣工况的考验,其材料、设计、制造与试验难度极大,处于大型高端精密轴承产业链最顶端。

2019年7月,中国铁建重工集团股份有限公司(以下简称“铁建重工”)成立197研究设计院,矢志攻克盾构机主轴承关键技术。

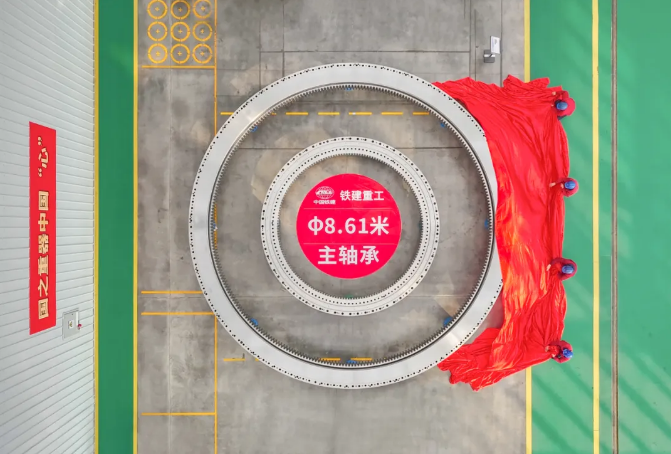

四年后,直径8.61米、重62吨,全球直径最大、单体最重、承载最高的盾构机主轴承面世。

这是迄今全球最大直径整体式盾构机主轴承,突破了当前盾构机主轴承研制能力的“天花板”,国产高端地下掘进装备从此有了全系列具备自主知识产权的“中国心”。

日前,在接受科技日报记者采访时,197研究设计院院长麻成标自豪地说:“从材料到工艺再到设计验证,我们实现了超大盾构机主轴承的全过程自主生产,为中国制造再添一枚金牌!”

“古剑法练出‘金钟罩’”

在盾构机掘进过程中,8.61米主轴承必须经受住超重载、大偏载、频变载等极端恶劣工况的考验。

材料与工艺,是制造“硬”轴承第一道关卡。

“以主轴承的内齿圈为例,它需要一个洛氏硬度大于58、厚度不低于8毫米的圈层,才能承受住超万吨的载荷。”研发团队制造工艺负责人解金东告诉科技日报记者。

这8毫米圈层,被解金东形象地比喻为内齿圈的“金钟罩”,是主轴承练就压不碎、磨不烂功夫的关键。

轴承钢材料包含20多种配方元素。这些元素互相影响,配比需要精准控制,每次调配都是千分之一量级,解金东说。

研发团队联合钢铁企业,历经数十次技术讨论与测试,终于摸索出适用于大直径主轴承制造的钢材标准。

材料有了,还须突破淬火工艺。

因为体积庞大,通用轴承的整体淬火工艺,无法照搬到8.61米主轴承上,只能采用表面淬火。如何保障淬火硬度、深度和均匀性,成为一大难题。

一次偶然的机会,解金东在翻阅相关资料时,从“越王勾践剑”制造工艺——“覆土烧刃”中得到启示:以土为媒介,可完美解决淬火区域温度不均的问题。

“我们用古剑法练出了‘金钟罩’。”麻成标说,研发团队以此为灵感,成功开发出一种新的耐高温介质,温度相互干涉的难题迎刃而解。

“何不对砂轮‘动手脚’”

硬度达标了,下一关是精准控制平面度。

“浮动环是主轴承的核心零部件,主轴承的滚子会不断碾压其内壁的高点。”麻成标解释,浮动环的内壁必须足够“平”。

与之前铁建重工研制的直径3米主轴承相比,8.61米主轴承重量增加约8倍,内壁圆域面积增大近9倍。

“但平面度的控制要求却不能降低,仍要小于20微米。这相当于壁面起伏不能超过一张A4纸厚度的五分之一。”麻成标说。

专家们多次现场会诊,终于探明“病因”——用于修整平面度的砂轮,与浮动环长时间、大面积接触摩擦,导致后者受热过高产生变形。

“既然与砂轮接触面大,何不对砂轮‘动手脚’?”有人突发奇想。

研发人员仔细研究砂轮的工作机制与运行轨迹,在调整砂轮形状上下足了功夫。“减少接触面的同时,我们要确保砂轮的运行轨迹覆盖内壁的每一处。”解金东说。

一次次修型调整、测试验证,团队终于设计出一款全新造型的砂轮,成功加工出符合平面度要求的浮动环。

“用数据反推设计方法”

为适应复杂工况,每一台盾构机都须根据工程要求“量身定制”。这也意味着主轴承要按需打造。

研发人员夜以继日地研究,目光最终聚焦到公式参数上。

“通过理论计算和仿真分析研究,我们成功开发出主轴承专用设计与仿真软件,实现了‘工程理论计算+模拟仿真分析+工况模拟试验+工程应用验证’闭环设计验证体系。”陈浩林说。

在此基础上,铁建重工还搭建起全球最大的主轴承工况模拟综合试验台,解决了大型低速重载主轴承难以试验验证的世界性难题。

麻成标说,“未来,我们将立足破解‘卡脖子’难题,继续推进高端轴承国产化、产业化,把中国制造的名片擦得更亮!”