欢迎来到沈阳瑞思达轴承有限公司官网!

联系热线:13940483518

在10月17日召开的2021年北京国际风能大会暨展览会上,一大批我国自主研发的风力发电设备相继展出。其中,由我国轴承企业研制的国内首个陆上4兆瓦级风力发电机组的单列圆锥结构主轴轴承正式亮相,标志着我国大功率风力发电装备技术取得了关键性进展。如今,我国轴承行业已经能够生产小至内径0.6毫米、大至外径12.37米的多种尺寸的轴承,产品规格多达9万余种。这离不开钢铁与轴承两大行业多年来在共建产业链生态圈上做出的探索。

在10月17日召开的2021年北京国际风能大会暨展览会上,一大批我国自主研发的风力发电设备相继展出。其中,由我国轴承企业研制的国内首个陆上4兆瓦级风力发电机组的单列圆锥结构主轴轴承正式亮相,标志着我国大功率风力发电装备技术取得了关键性进展。如今,我国轴承行业已经能够生产小至内径0.6毫米、大至外径12.37米的多种尺寸的轴承,产品规格多达9万余种。这离不开钢铁与轴承两大行业多年来在共建产业链生态圈上做出的探索。

“十三五”轴承行业震荡前行

若用一句话来概括近10年来我国轴承行业的发展,那便是“波动是常态、上涨是趋势、发展是必然”。

“十二五”期间,我国轴承行业稳步发展,轴承行业主营业收入年均增长率为4.45%。“十三五”期间,轴承行业发展波动较大,但总体仍然稳中有进、震荡前行,5年间主营业收入保持了4.35%的年均增长率。

“虽然我国轴承产业规模、进出口量均较大,但在全球产业链和价值链的控制力和影响力上仍有较大的提升空间,

轴承钢技术质量水平不断提高

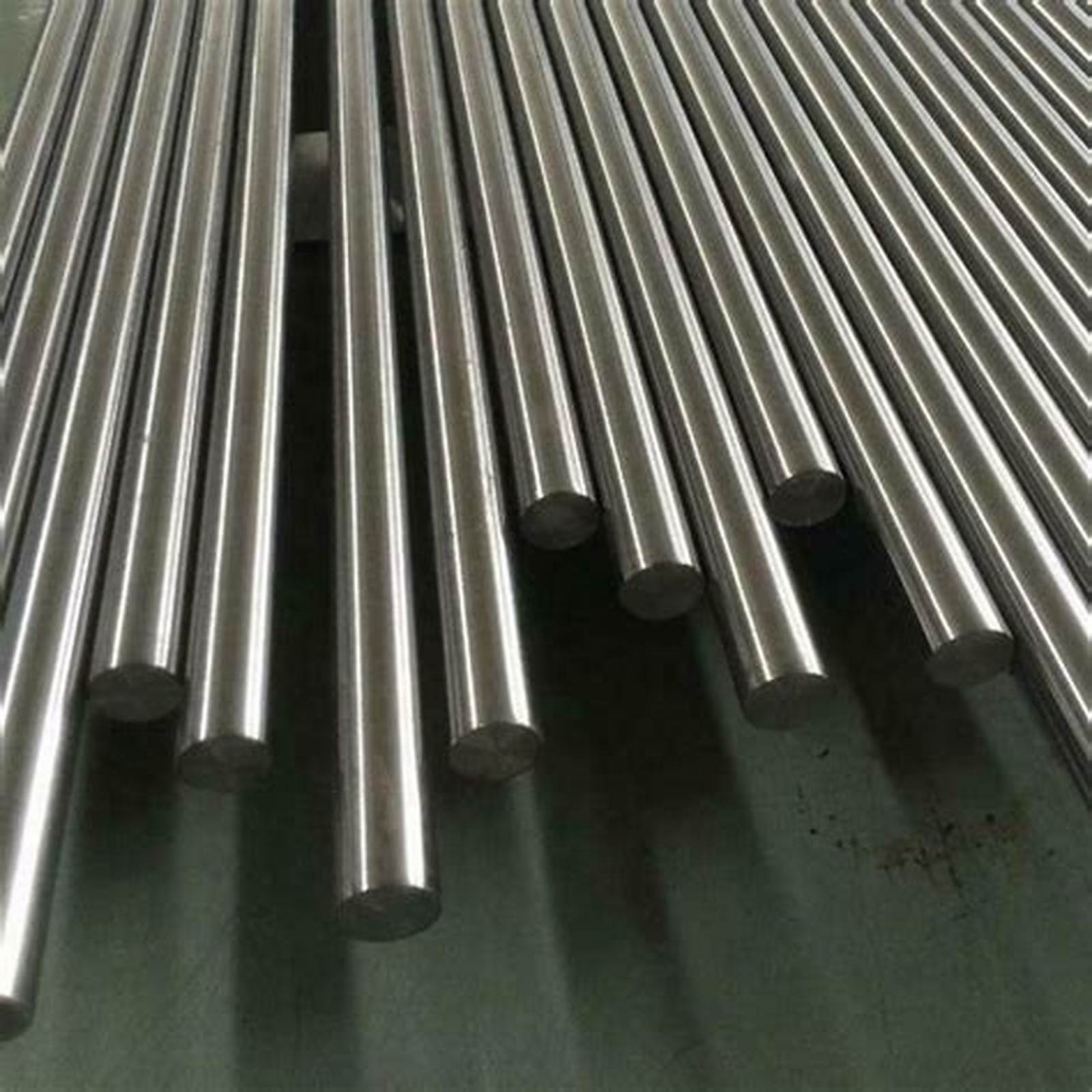

自改革开放以来,特别是进入2000年以来,钢铁行业在轴承钢领域的创新与突破支撑了轴承行业的发展,我国轴承钢技术质量水平特别是纯净度与夹杂物控制水平有了长足的进步。

一是轴承钢标准水平显著提升。我国现行轴承钢标准共有15项,其中国标12项、冶金行业标准3项。

以《高碳铬轴承钢标准(GB/T 18254-2016)》为例,这项标准自颁布以来,极大地推进了我国轴承钢生产装备和工艺技术改进的步伐,实现了以真空脱气轴承钢取代电炉钢的冶炼工艺,从而保证了我国轴承钢品种质量稳步提高。

去年6月份颁布的《超高洁净高碳铬轴承钢通用技术条件(GB/T 38885-2020)》更是在《高碳铬轴承钢标准(GB/T 18254-2016)》中特级优质轴承钢的基础上,对材料接触疲劳寿命的控制指标提出了新的要求,这在国内外尚属首次。

二是轴承钢实物质量极大提升。由于技术装备水平的不断提升,特别是真空脱气技术和装备的应用,我国轴承钢在纯净度与夹杂物控制方面迈上了一个新台阶,关键技术指标已经达到国际先进水平。

高端轴承钢研发力度尚需加大

“目前,国内普通轴承钢已经基本满足市场需求,但也存在鱼龙混杂的现象,这就要求为国家重大装备和重点主机配套的高端轴承钢研发力度还需进一步加大。

从技术层面来看,一是要开展轴承钢冶金质量一致性的系统研究。二是要对特级优质钢的生产工艺技术展开深入、系统的研究,以特级优质钢的生产工艺技术突破为基础,带动高级优质钢、优质钢整体实现质量提升。三是要推广应用洁净钢冶炼技术、连铸保护渣技术、微合金化技术、大规格轴承钢锻造技术等。

从产品层面来看,最重要的就是要研发应用战略性新兴产业和制造强国战略重点领域需求的新型高端特种轴承钢,包括制造风电增速器轴承、汽车变速箱轴承用轴承钢,适用于制造2.0兆瓦以上风力发电机主轴轴承用轴承钢,盾构机主轴轴承、高档数控机床主轴轴承用轴承钢,在150摄氏度~180摄氏度的准高温区工作的准高温用轴承钢,以及用于制造航空发动机轴承的高氮不锈轴承钢。

轴承与钢铁两大行业合作空间广阔

当前市场的竞争已经转化为产业链的竞争,因此,产业链携手合作是上下游实现高质量发展的有效途径。轴承行业与钢铁行业尤其在特钢领域的合作有着巨大的空间。

一是要大力推进高碳铬轴承钢标准中高质量等级轴承钢的应用。《高碳铬轴承钢标准(GB/T 18254-2016)》与《超高洁净高碳铬轴承钢通用技术条件(GB/T 38885-2020)》的发布与实施,对轴承行业的产品质量升级具有重要意义。新标准在轴承行业全面、深入落地还有很长的路要走。

二是要推动新型轴承钢产业化应用攻关。特钢企业可以根据轴承企业的用料需求,进一步进行新型轴承钢冶炼和轧制工业性试验。轴承企业可以进行制造轴承的冷加工、热加工工艺技术研究,进行轴承各项性能台架对比试验等。

三是要做好轴承钢产品质量能力分级工作。要认真实施国家首个质量分级专项——工信部“钢铁产品质量分级评价与示范应用”项目,做好由中国轴承工业协会和钢铁研究总院牵头,兴澄特钢、钢研新材、洛阳轴承研究所及相关钢铁企业、轴承企业参与的民用轴承钢质量能力分级工作,并促成下游轴承制造与应用厂家的采信与应用。

四是要加强轴承钢质量第二方(用户)的监督。在轴承钢质量问题上要“自律”和“他律”双管齐下。“自律”就是自我约束,即坚决不使用劣质钢材;“他律”就是加强对特钢企业的第二方(用户)的质量监督。通过建立轴承钢第二方(用户)监督评价体系,促进特钢企业实现技术进步,努力提高轴承钢质量;促进轴承钢市场形成优胜劣汰机制,使优势轴承钢生产企业通过有序的市场竞争扩大市场份额,使不具备生产高品质轴承钢能力的企业淘汰出局。

(来源:中国冶金报)

024-22923833 24853899

地址:辽宁省沈阳市沈河区沈阳路11号盛京公寓506